Nel nostro intento di fornire una serie di validi supporti per la Gestione in Qualità della propria azienda, presentiamo una scheda di manutenzione delle attrezzature e mezzi di lavoro impostata secondo i canoni della norma UNI EN ISO 9001:2000.

Gli imprenditori che hanno certificato in qualità la propria organizzazione aziendale sanno perfettamente che uno degli aspetti di maggiore importanza, secondo la filosofia del “lavorare in qualità”, è quello di disporre sempre di attrezzature di lavoro funzionanti e di prevenire, mediante una scrupolosa manutenzione preventiva delle stesse, il blocco temporaneo della produzione. Senza contare gli obblighi di verifica sulla sicurezza delle attrezzature.

Secondo il principio basilare della Qualità, il rispetto dei tempi di consegna che un’impresa fissa con i propri clienti è un motivo di soddisfazione delle prestazioni fornite. In pratica, se abbiamo macchine perfettamente funzionanti, mantenute efficienti, con azioni atte a prevenirne i guasti o il malfunzionamento, partiamo già con un punto a favore, che ci consentirà di rispettare i tempi di lavorazione e di consegna.

Qualora non fossimo in grado di organizzarci in tal senso, potremmo incorrere in un blocco della lavorazione, con conseguente ritardo nella consegna, incorrendo in una “non conformità” o in un reclamo da parte del cliente. E ciò a dispetto dei principi basilari della Qualità.

Chiarito questo concetto passiamo allo strumento che ci permetterà di prevenire ed anticipare gli imprevisti.

Nel creare schede di manutenzione attrezzature di lavoro, è importante non cedere alla tentazione di aggiungere troppe informazioni, che spesso si rivelano essere notizie inutili. D’altra parte bisogna fare attenzione a cogliere quegli elementi che, di norma, sono alla base della valutazione che un imprenditore deve fare, per stabilire se una attrezzatura è obsoleta, se ha un costo di manutenzione troppo alto e, quindi, se vale la pena di sostituirla.

Il modello che presentiamo (e che diverse aziende adottano con soddisfazione), può essere facilmente adattabile a molte esigenze, anche le più diversificate.

Come usare il modello

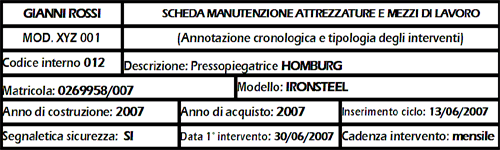

La parte della intestazione della scheda contiene, nell’esempio proposto, il nome dell’azienda (GIANNI ROSSI), il titolo (SCHEDA MANUTENZIONE ATTREZZATURE …), il codice del modello cartaceo secondo la procedura (MOD. XYZ 001), il codice interno che rappresenta il numero progressivo delle macchine aziendali, la descrizione (Pressopiegatrice HOMBURG), il numero di matricola (0269958/007), il modello o serie (IRONSTEEL), l’anno di costruzione, l’anno di acquisto, la data di inserimento nel ciclo di lavorazione, l’indicazione della presenza della segnaletica di sicurezza (SI), la data del primo intervento di manutenzione e la cadenza di intervento pianificata (mensile).

Questi elementi identificativi sono necessari per la individuazione corretta della macchina cui la scheda si riferisce e, tra l’altro, tornano utili anche in sede di valutazione del parco macchine in ambito di sicurezza sul lavoro.

Figura 1. Intestazione della scheda

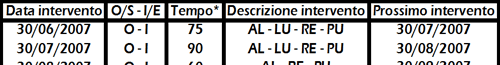

Appena sotto l’intestazione troviamo 5 colonne che in cui riporteremo: la data dell’intervento di manutenzione, la tipologia di intervento (se ordinario o straordinario “O/S”) e se effettuato da personale interno o esterno (“I/E”), il tempo impiegato dal personale interno (“MDI”), la descrizione dell’intervento (indicata con i codici della tabella che segue e che, secondo le singole esigenze e la tipologia dell’attrezzatura cui si riferisce la scheda dovranno essere codificate e personalizzate) e la data del prossimo intervento pianificato.

Figura 2. Corpo centrale

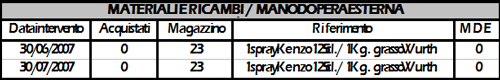

La sezione seguente è invece riservata a MATERIALI E RICAMBI ed alla MANODOPERA ESTERNA. Nelle 5 colonne trovano posto la data dell’intervento, il costo dei materiali e ricambi acquistati, di quelli prelevati a magazzino (che, chiaramente, cambieranno a seconda dell’attrezzatura cui si riferisce la scheda), del riferimento (indicazione del materiale o del ricambio se disponibile a magazzino o della fattura del fornitore se acquistato) ed il costo della manodopera esterna (MDE quando viene richiesto dalle circostanze l’utilizzo di tecnici esterni).

Figura 3. Forniture esterne di materiale e mano d’opera

Vi è poi la tabella codificata degli interventi di manutenzione che ognuno, in base alle proprie esigenze, può codificare liberamente.

Tabella degli interventi

RE = regolazioneLU = lubrificazioneAL = allineamentoPI = pistoni

SL = sostituzione lamePU = pulizia

EL = impianto elettricoBL = blocco sicurezza

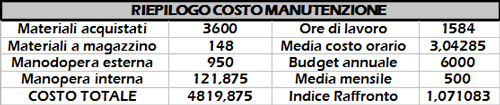

La parte finale è forse quella che interessa maggiormente l’imprenditore. In essa vi sono i totali delle voci considerate (materiali acquistati, materiali a magazzino e manodopera esterna) e la quantificazione della manodopera interna. Quest’ultima viene determinata con un semplice calcolo (la formula è già inclusa e modificabile secondo le proprie esigenze): totale delle ore impiegate dall’addetto alla manutenzione interna moltiplicato per la paga oraria dello stesso (oneri compresi).

Manodopera interna = totale ore lavorate ∗ paga oraria

Il costo totale somma tutte le voci considerate.

Per avere costantemente sotto controllo la situazione del parco macchine basterà, pertanto, unire tutti i fogli excel preparati in un unico riepilogo che permetterà di avere un quadro contabile aggiornato ed esaustivo.

Nella parte a destra, invece, vi sono dei parametri che sicuramente cattureranno l’attenzione degli imprenditori.

Vanno indicate le ore complessive di lavoro della macchina, dal momento del suo inserimento nel ciclo produttivo, stima che può essere fatta su base annua secondo i parametri individuali (nell’esempio proposto ho ipotizzato una macchina che lavori ininterrottamente per 8 ore al giorno su una media di 22 giorni/mese).

Si faccia attenzione per le attrezzature che non lavorano a ciclo continuo calcolando le ore di lavoro effettivo, ivi compresi i tempi di armamento delle macchine e di carico dei materiali da lavorare.

Individuato il monte ore lavoro si ottiene (anche qui la formula è inclusa e modificabile in base ai propri parametri retributivi) la media di costo orario di manutenzione.

Trova, quindi, spazio l’indicazione del budget annuale di manutenzione stimato in sede di previsione economica per l’anno considerato e la sua media mensile. L’indice di raffronto ci dice, infine, se siamo “sopra” o “sotto” la media prevista (il rispetto della media si verifica, chiaramente, quando il valore è pari ad 1).

Figura 4. Riepilogo del costo di mantutenzione

L’indice di raffronto ha un carattere di vero e proprio indicatore della convenienza, che ci aiuta a decidere se continuare a gestire quella data attrezzatura.

In alcuni casi, presso alcune aziende, si sono osservati indici con valori superiori a 5, cosa che, rapportando il budget preventivato annualmente per la manutenzione ed il costo della macchina nuova, hanno permesso all’imprenditore di valutare la convenienza della sostituzione dell’attrezzatura, il cui costo di manutenzione annuale era pari (tanto per capirci) ai canoni annuali di un acquisto in leasing di una nuova.

Se poi ci aggiungiamo che, in quei casi, le macchine erano quasi dei pezzi da museo (essendo antecedenti all’avvento della marcatura CE) il propendere per la loro sostituzione è stata, quasi, una scelta obbligata.

Può essere assunto come parametro di convenienza una manutenzione che, sulla base del costo della nuova attrezzatura, dia come proiezione di costo, nei 5 anni a venire, un valore quanto meno inferiore al 50% del costo stesso di una nuova macchina.

Il valore va calcolato con la proporzione:

costo manutenzione : costo nuova attrezzatura = X (parametro di convenienza) : 5

Nel caso in esame avremo:

Previsione costo manutenzione quinquennio:

€ 4.819,875 x 5 = € 24.099,375

Costo nuova pressopiegatrice: € 60.000

X = 24.099,375 / 60.000 = 0,40

ovvero 40% del costo di una nuova macchina.

Formule di calcolo inserite

CellaForumlaDescrizione

C38=SOMMA(C24:C37)Totale materiali acquistati

D38=SOMMA(D24:D37)Totale materiali prelevati a magazzino

I38=SOMMA(I24:I37)Totale manodopera esterna acquistata

C45=C38Materiali acquistati

C46=D38Materiali a magazzino

C47=I38Manodopera esterna

C48=SOMMA(D8:D21)/60*9,75Manodopera interna (si inserisca la paga oraria del manutentore)

C49=SOMMA(C45:C48)Costo totale

G45inserire qui le ore effettuate dalla macchina nel periodo consideratoOre di lavoro

G46=C49/G45Media costo orario

G47inserire qui il valore del budget annuale previsto per la manutenzione della macchinaBudget annuale

G48=G47/12Media mensile

G49=(G46*8*22)/(G48)Indice raffronto

Il modello allegato, tra l’altro, ha ricevuto il plauso di diversi Enti di Certificazione ed è stato assunto quale standard da numerosi consulenti.